抗泡性是润滑油的使用性能之一,润滑油起泡倾向的强弱直接影响机械的正常运转和其本身的使用寿命。油品在使用过程中产生泡沫使润滑系统发生气阻、断流和溢流,引起机械过度磨损,同时造成能耗增加、油品氧化和散热不良等问题。为解决这些问题,在提高基础油本身性能的同时,经济有效的方法是加入抗泡剂。众所周知,添加剂之间存在相互作用,某种添加剂的引入,在其改善油品某项性能的同时,可能对其他性能产生不利影响;另外,抗泡剂属表面活性物质,一般难溶于润滑油,以液珠形式分散到油品中,若其分散不均,则所调油品的抗泡性可能达不到技术指标要求,且经过一段时间的储存后,密度大于润滑油的抗泡剂会聚集沉降下来,影响润滑油的使用效果。

1抗泡剂本身对润滑油性能的影响

润滑油使用过程中,与混入空气接触,经循环产生气泡。气泡中浮在油品表面的称为泡沫,分散在油中的称为分散气泡。与前者相关的性能叫消泡性,与后者相关的性能叫空气释放性。这些气泡不但会使机械零部件产生干摩擦而导致磨损增大,还会使油品氧化速度加快,加剧腐蚀磨损,最终导致机械设备损坏。因此,为避免以上两种气泡的产生,同时考虑到降本增效,油品中抗泡剂的加入就显得极为重要。

2抗泡剂的选择

- 抗泡剂分为硅型和非硅型两种。硅型抗泡剂,抗泡性能优良,但油溶性较差,对空气释放性影响较大,主要利用泡沫部分的表面张力降低来破泡,减少气泡的生成;而对于分散气泡,它使表面张力降低而使生成的气泡直径变小,上浮困难,导致空气释放性差。

- 非硅型抗泡剂生成的气泡直径大,容易释放,对空气释放性影响小,但抗泡效果差,同时和碱性添加剂如T705的配伍性也差。为了兼顾两种性能,目前大多采用复合型抗泡剂。

3抗泡剂在润滑油中的应用:润滑油分内燃机油、齿轮油、液压油等几大类, 以受影响较大的抗磨液压油为例进行探讨。 过去调制抗磨液压油,采用二甲基硅油抗泡剂(硅型抗泡剂),如前所述,其抗泡效果好,空气释放性差。随着粘度增加,空气释放性变差。这是因为粘度增加时,分散气泡运动、合并的阻力增大,从油中释放出去的速度减慢。

4抗泡剂加入方式对润滑油性能的影响

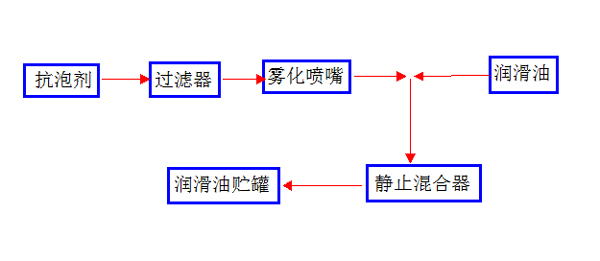

抗泡剂加入方式对比 抗泡剂的加入,通常在润滑油调合的最后一道工序。目前,多数润滑油调合厂加入抗泡剂,采用由调合罐顶或罐中部直接加入,搅拌分散。该方法存在抗泡剂分散不匀,停止搅拌静止一段时间后,抗泡剂可能产生沉降,导致油品抗泡性能变差,甚至出现不合格现象。 抗泡不合格问题严重制约产品的出厂。针对上述问题,某润滑油厂经过反复试验,探索出一种能够有效克服抗泡剂在润滑油中分散不均匀,从油中沉降析出的技术方法抗泡剂加入法及设备,该方法由国家知识产权局授予发明专利权。抗泡剂首先经过滤器除去杂质,然后经雾化喷嘴雾化,以同润滑油流逆流的方式喷射到油品中,进行管道调合,再进入静态混合器增强混合效果,最后调合完的润滑油输入贮罐中。

如图所示,抗泡剂加入流程中的雾化喷嘴喷淋效果好,可根据润滑油品种、抗泡剂种类、油品流量的不同,控制抗泡剂的雾化颗粒大小,还可通过调整内部组件的距离,来控制加剂时间。此发明的优点是使抗泡剂。在润滑油中分散均匀,解决了因抗泡剂沉降析出影响润滑油质量的问题。流程改造后,油品抗泡性不但满足指标要求,而且效果明显改善,可避免因抗泡性不合格而反复补加抗泡剂和重新调合带来的成本增加,以及对产品质量带来的不利影响。

改造后储存安定性考察,试验中以用量较大、对添加剂感受性较强的抗磨液压油为例将几个具有代表性的样品采用专利方法调制后进行为期3个月的储存试验,结果显示,储存后与储存前相比,抗泡性能比较稳定,空气释放值变化也不大。

3结论

(1)液压油等润滑油品必须加入抗泡剂改善其抗泡性,抗泡剂的引入,在改善油品抗泡性的同时,会对空气释放值产生不利影响。因此要与其他添加剂合理配伍,同时满足油品的多种使用性能要求,一般选择复合型抗泡剂。

(2)传统加剂方式对油品的抗泡性和储存安定性有明显的影响,通过使用先进的加剂方法,彻底解决抗泡剂在润滑油中分散不均匀、易于从润滑油中沉降析出的问题降低企业成本提高经济效益。

想了解更多关于润滑油知识,请点击www.olmzhoukan.com.