电动机在运行过程中,轴承内的油会逐渐脏污和减少,甚至完全流失,造成轴颈和轴套间摩擦发热,因温度升高而膨胀,于是摩擦力增加,甚至形成电机停转。故电动机的轴承要定期加油换油。润滑脂变质的最终结果通常表现为硬化、干燥、油泥,最终导致既无法润滑轴承也不能阻止污染物进入等后果。

遵守合适的润滑脂更换计划非常重要,合适的更换时机可以保证旧的润滑脂有足够的柔软度,便于顺利清除。轴承或设备制造厂推荐的润滑脂更换间隔时间,以运行条件和润滑脂类型为依据。通常情况下,连续运行的轻负荷至中等负荷电机,要求至少每年更换一次润滑脂,另外,每高于标准推荐温度10°C,润滑脂更换间隔时间减少一半。

采用双屏蔽或双密封轴承设计的电机通常不需要更换润滑脂,这是一种典型的用润滑延长寿命的设计。除此之外,所有其它开式或单屏蔽或单密封轴承,应定期更换润滑脂,清除已变质、泄漏或被污染的润滑脂。一般来讲,运行条件决定润滑脂的更换间隔时间。

影响润滑脂更换频率的运行因素和其它因素包括:温度、使用连续性、润滑脂注入量、轴承尺寸和转速、密封有效性和润滑脂在特殊应用方面的适应性。

1.高温会加快润滑脂氧化速度,超过120°F(49°C)时每升高18°F(10°C),润滑脂的氧化速度提高一倍。高温还会增加渗出性和油脂挥发性。另外,随着温度的升高,润滑脂有软化倾向,而且可能变成流体从轴承箱中漏出。在各方面条件都相同的情况下,高温运行要求更频繁地更换润滑脂,或者使用耐高温润滑脂。

2.使用连续性:连续承受变质因素影响的润滑脂,换油的时间间隔缩短。

3.轴承箱的大小:在一个设计合适的轴承箱中注入大量润滑脂,与在按比例缩小的 轴承箱中注入少量润滑脂相比,前者使用时间更长。然而,在中等条件下,在一个工厂预注入型润滑密封或屏蔽轴承中的少量润滑脂可能持续较长时间,甚至数年。

4.轴承Dn值(孔径[单位:毫米]×转速[单位:每分钟转速])与滚动体的线性速度成正比,而且可用作确定润滑脂更换频率的一个依据。在Dn范围150,000至200,000或更高Dn值运行的轴承内,在元件通道内的润滑脂承受苛刻的运行条件和高温条件。这类轴承要求采用更高的润滑脂更换频率,甚至要求选择专门的润滑脂,这类润滑脂不会过度变稀。有些轴承制造厂用Ndm(转速单位:每分钟转速)×轴承的节径[单位:毫米])来代替Dn,这种方法有较高参考价值,但应考虑滚动体尺寸和轴承截面直径的影响。

5.振动造成更多润滑脂自流进入滚动体通道,润滑脂因此承受过度运行和热量。因此润滑脂寿命缩短,尤其是在高速轴承中。轴承中的搅拌和剪切动作碾碎部分润滑脂,呈流体易于泄漏。如果有上述其中任何一种因素均需更频繁地更换润滑脂。

6.如果润滑脂以下特性中的任何一个处于临界条件——氧化、渗漏、泵送性、抗磨和抗腐蚀特性,或机械稳定性,则通常需要更频繁地更换润滑脂。

因此,决定何时和多久更换一次润滑脂不是一件简单的事情。通常情况下,这项决定应参考过去的经验、设备制造厂和润滑脂供应商的建议。大多数用于滚动轴承的润滑脂更换间隔从两周至两年不等,但许多滚动轴承仍在年度计划检修停机期间更换一次润滑脂。轴承以极限转速或接近极限转速运行时,其更换润滑脂的频率应为6-8小时一次。

确定润滑脂正确更换频率的两种常用方法如下:

1. 第一种方法是利用以下公式:

频率(小时)={[14,000,000/(轴每分钟转速)(轴承内径)1/2 mm] —[(4)(轴承内径)mm]{F轴承类型}{F温度}{F污染物},式中:

F轴承类型=1.0适用于球面或推力轴承,5.0 适用于滚柱轴承, 10.0适用于滚珠轴承。

F温度=1.0适用于在160°F以下,在160°F以上每升高20°F,则除以2。

F污染物=0.1至1.0,取决于污染物浓度—电机轴承正常1.0。

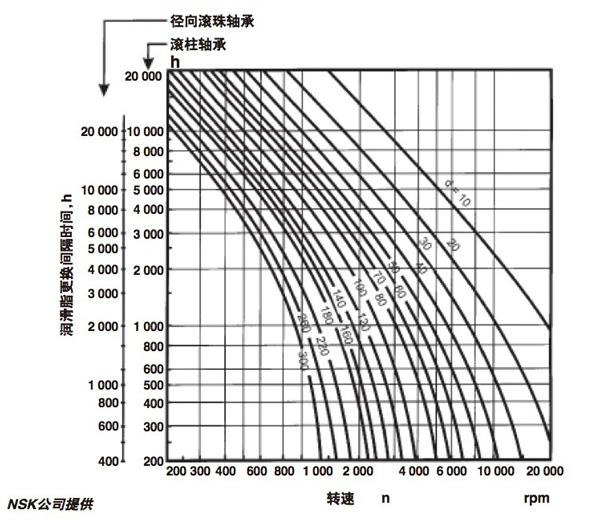

第二种方法利用下图确定润滑脂更换频率:

如果您有自己的看法和观点,或者给我们投稿,请联系 sarah.zhang@olmzhoukan.com