通常我们把齿轮的损坏类型定义为:轻微磨损、中度磨损、严重(破坏性)磨损、断裂、表面疲劳(点蚀、剥落)、塑性流动、擦伤、胶合、腐蚀磨损、烧焦等11类。

一、轻微磨损 在齿轮磨合期间,通过表面上微凸体逐渐磨平,出现较为光滑的表面,由于轮齿在再次进入接触之前和许多齿有接触,这样将普遍地均匀地减少齿廓误差。如果两个啮合齿的动态对中轻微偏离,那么最初磨损是由于去除最硬接触面而产生。由于更多的基础面积未承受载荷,来自轻微最初磨损的这些齿轮经轻微修正,将使其齿轮在满载荷操作下能正常运转和减少出现损坏的机会。

二、中等磨损 中等磨损是由于齿轮表面的更大不规则、齿轮齿形的误差大、有载荷变化、润滑剂粘度不足或在某种条件下使齿轮工作在混合膜润滑的边界润滑条件下等原因所造成。润滑剂中的磨料也能产生这类磨损,这类磨损不会自动停止,而是慢慢地延续比较长的时间,根据齿轮寿命的不同要求,按实际情况决定何时停止使用。

三、严重磨损 严重损失是指迅速去除齿面材料、破坏齿的形状和齿轮装置的平稳运转,在完全没有润滑剂的条件下或严重过载荷或接触齿表面的严重偏移等发生的磨损。如果破坏原因没有找到并纠正,则齿形的破坏将导致齿轮装置的短寿命。由于润滑问题容易考虑到和改变,所以过载是引起这种类型磨损的最普遍原因。

四、断裂 当轮齿承载时,弯曲应力超过材料疲劳极限,将会出现毁坏性失效,破坏齿的一部分或整个齿。这种断裂开始时出现裂纹,随着重复的载荷循环扩展而显示为典型的疲劳失效。断裂经常是由于冲击载荷、强烈振动引起的载荷、大块的磨屑通过啮合区或者由于齿轮偏移造成齿宽上局部小面积承受载荷而引起。很明显,润滑不是一个因素,必须找出机械缺陷并加以改进。

五、点蚀 齿表面在交变接触应力重复作用下发生表面疲劳,随后在次表面产生微观裂缝,分离出磨粒或屑片而剥落,形成小凹坑或麻点,故称为点蚀。如果点蚀不断扩展,由较少的表面来承受载荷,则可以认为这种点蚀是发展的。如果不能及时纠正,齿面的材料将逐渐减少,最后导致齿破裂。这种现象往往是由齿轮轮齿的偏移,齿面上局部小面积承受载荷而导致高应力,或使用的齿轮材料太软或运转中使用了大于设计值的载荷也都会产生点蚀。

六、剥落 剥落机理和点蚀相同,从硬齿面或表面硬化齿面上去除由于热处理不当而引起的应力或由于次表面裂痕产生的较大金属屑,形成剥落。它是由材料缺陷、过载或其他使用问题而引起。

点蚀、剥落通常我们也称之为金属表面疲劳,润滑油的粘度、种类、添加剂对这种磨损形态均有影响。

黏度对齿轮疲劳寿命影响最大。大多数都认为黏度越大,产生疲劳所需的时间越长。这是由于在滚动接触中于齿面间介入油膜,则压力分布就变得平缓;滚动面上的微观凸凹由于油膜的存在而被覆盖;对外部的负荷变化有缓冲作用等原因引起的。

润滑油种类不同,对滚动疲劳的产生有相当大的影响,如同一黏度的环烷基油比石蜡基油产生疲劳所需的时间要长。另外分子结构与寿命的有关系,即黏度相同的油,分子中环数越多者,使用寿命越长。润滑剂分子极性和活性增大,一般有缩短滚动疲劳寿命的作用,例如,同醇中的OH(羟基)被极性强的COOH(羧基)取代,则疲劳寿命降低1/4;酯比羧酸和醇的寿命长。这些都是由于化学表面活性不同对裂纹的产生和发展影响不同的原因。

添加剂的影响很复杂,在不同条件下结果不一致。下面简单说明添加剂对滚动疲劳寿命的影响供参考。用滚动四球机研究的结果表明,添加二丁基亚磷酸酯和氯化石蜡则寿命降低,而加元素硫则寿命延长。

添加剂种类和添加量不同,对寿命影响有相当大的差别。硫化萜烯和二烷基二硫代磷酸锌添加2%左右时能显著提高疲劳寿命。但添加量再增加,延长寿命的作用逐渐变小;而当到某一添加量以后,寿命反而降低。

七、塑性流动 这是由于重载而使表面应力超过齿轮材料的弹性极限而引起轮齿表面变形。通常在较软材料中出现这种情况,表面材料可能沿齿端面和齿顶挤压,最后在齿面上形成毛刺。节线起皱突起或齿根凹陷也属于这个范畴。如果这类破坏现象是由强烈振动或冲击载荷引起的话,则高粘度润滑剂有缓冲载荷的作用,但仅靠改变润滑剂不能解决这类问题。

八、擦伤 这是磨料磨损的一种类型,当硬颗粒尺寸大于隔开轮齿表面的油膜厚度时,并进入齿轮啮合区域时,齿表面在滑动方向就会出现擦伤,这些颗粒可能是灰尘、沙,铸造氧化皮、齿轮或轴承材料或任何其它磨屑,以各种方式进入润滑系统。上述这些杂质可以在空气中并通过密封不严的罩或敞开的检视孔进入,也可能是没有认真清洗箱体或旋转零件而混入杂质造成;磨屑也可能是齿轮磨损的产物,通过实验分析可指出这些颗粒材料的类型。加大润滑剂粘度能提高油膜厚度,这样能减轻擦伤,但不能根治它。最好的解决办法是对乳化剂进行精密的过滤和改善维护条件等以除掉磨粒。一旦这些问题得以解决,齿轮表面的损伤也将会停止。

九、胶合 胶合是油膜被破坏而引起的金属熔融后产生的损伤。胶合程度轻的是在油滑动方向有撕裂的痕迹,严重的是齿面的损坏,不能继续使用。易引起胶合的部位是啮合面的开始和终止处,即减速时在小齿轮齿根和大齿轮的齿顶,或小齿轮的齿顶和大齿轮齿根。这是因为这些地方滑移速度大,而且啮合开始时一般有很大的力。

关于产生胶合的条件有负荷、滑移速度、摩擦系数、材质、制造误差、应力集中和润滑油等多种因素,非常复杂。

热比机械力更容易削弱油膜强度。齿轮负荷中相当大的部分是以边界摩擦传递的,所以负荷和速度增加,接触部分的发热也增加,胶合的危险性大。接触部分的发热与pυT成比例(p是最大接触应力,υ是齿面相对滑移速度,T为节点到啮合的距离)。

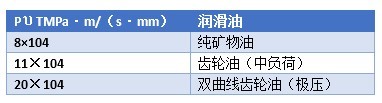

齿面啮合的瞬间可以达到相当高的温度,接触点油膜破裂是由于这种高温引起的。几种油的pυT安全极限值参看下表。

pυT的安全极限值

黏度对胶合有较大的影响。油的黏度高难以引起擦伤,因为黏度越高,油膜越易形成,油膜也越厚,使负荷在流体润滑领域中的比例就大。这就是黏度大的油具有抗胶合性能好的原因。

润滑油种类和添加剂对胶合的影响很大,极压油比非极压油抗胶合性好得多。极压添加剂也因其种类不同和往油中添加量不同而异,一般添加量大的,抗胶性好。不同抗极压水平的油其抗胶合性不同。抗极压水平高的油其抗胶合性好。为极压剂添加量与实车试验抗擦伤关系的示例。极压剂添加量越多,齿轮油抗擦伤性能越好。油量和润滑方法对胶合亦有较大影响。在齿轮啮合区油量供应不足时,引起齿轮发热,抗胶合性能下降。随着油量的增加,抗胶合负荷增加,循环喷油比油浴润滑好。

十、腐蚀磨损 轻微点蚀或齿表面生锈或暴露的无油漆的金属表面会出现腐蚀和腐蚀磨损。腐蚀可能由于油中的冷凝水或者热交换器中漏出的水而引起;也可能由于润滑油中的酸或腐蚀添加剂而引起的。某些润滑油添加剂可以防止齿轮表面生锈,从而达到防止腐蚀的作用。另外一些则是阻止油氧化而生成酸。如果知道产生腐蚀的原因来自外部,还是可以纠正的。

十一、烧焦 如果齿轮的齿遭受强热,材料硬度将降低。软化的材料将迅速被去除,因为它不能承受相应负荷,这种现象的特点是齿轮表面由于温度高而使其变色,如果热源来自外部,就必须予以纠正,如果是摩擦问题,则要重新考虑润滑剂类型和润滑方法。