在过去,oelcheck油液检测实验室只使用ASTM D 892 或ISO DIS 6247指定的方法来确定齿轮油品表面气泡的形成趋势,检测中可以观察油品泡沫的形成和消退。然而,这种检测方式与操作中的实际情况不是特别吻合。而采用Flender泡沫试验,它就具有接近实际情况的优点。尤其当不同种类油品的混合和混入杂质引起油品发泡过量时,采用Flender泡沫试验能给出颇具价值的信息。在国际上,这种泡沫试验得到了一致认可。排名前列的齿轮箱生产商都坚持要求新使用的油品必须成功通过Flender试验方可推荐使用。

西门子公司旗下的A. Friedr. Flender AG是世界领先的机械零件和电气传动系统制造商,产品囊括从独立部件到整个的传动系统,几乎包括了所有工业运用领域。

正如一位传动技术专家所说的,Flender同样还密切关注摩擦和润滑问题。Flender泡沫试验就是在这样的背景下发展起来的——最初只是内部试验,作为油品泡沫趋势判定的重要标准,尤其是对于工业齿轮油。Flender与其它著名的齿轮箱生产商都坚持认为,任何润滑油,只有发泡趋向低,才能推荐使用。这种试验方法在国际上得到确立,现在甚至有专门的工作组为它研究出了一套ISO国际标准。

为了达到足够的防磨损性能水准,现代的齿轮油含有许多添加剂。由于使用了新型的基础油,尤其是EP添加剂,这些齿轮油在使用中更容易形成泡沫。为了抑制表面泡沫的形成,生产齿轮油的过程中就加入了泡沫抑制剂。这些抑制剂通常都是基于高黏度的硅化物,表面泡沫的形成并非都是警戒信号。

哪些情况下,产生的泡沫可能危害较大呢?如果在油液表面形成一层稳定的、厚度为几厘米的泡沫,并且在齿轮停转后一直不消散,保持30分钟或者更久;或者发泡迅猛,以至于泡沫都从排气过滤器或别的开口处逸出。这些情况都是值得警戒的信号。泡沫过多会严重削弱轮齿侧面之间以及轴承内的油膜承载能力,因为润滑系统里混入了小气泡。

发泡强劲的原因:

- 长期储存会导致抗泡添加剂的分离,因为泡沫抑制剂是乳化的,不溶于油。

- 过滤导致抗泡剂被滤掉。这些添加剂在邮品生产过程中添加的相对较晚,这种微小液滴不同于其它的添加剂,在孔径为5微米的过滤器内即可被卡住。

- 油量不足,抽运速率过高或者过快。

- 换油后,先前的油品在系统中残留过多,带来了其它的添加剂。(混入率应低于10%)

- 当前使用的油品中加入了不适合的抗泡剂。

- 混入了杂质,比如灰尘,衬垫料,安装膏,油脂,脱脂剂,切削液,以及油漆成分。

- 油泵检修中吸入了空气。

- 不相容的两种油品发生混合。

- 比如说,当我们对一个新齿轮箱第一次加油,就有可能使得油品与残留下来的冲洗用油相混合,而冲洗用油里面带有去垢剂。

- 当机器系统更换使用另一种油,冷却器排油不干净。先前的油品在齿轮箱内残留过量。

- 其它可能的诱因。

从矿物油换到合成油的时候往往会发生泡沫过量的问题。比如说,在移动式液压系统里,从矿物油换成生物油,或者风力涡轮机的齿轮箱系统里。当设备或者系统在冷却状态下换用另一种油品,先前的油品也会在或者双作用气缸内残留过多。

就算生产商确认了两种油能够混兑,但是与表面张力、添加剂相关的混合兼容性则是另一码事,而且它们经常被产商忽视。尽管两种混兑的油品泡沫性能都很好,但是把它们混合后,发泡水平却可能增加,当空气或者燃气气泡(直径5微米~数毫米)在湍流中产生气泡,浮到油面的平静区域(如油箱内),并留在那里不破碎。特定油品的发泡强度以及泡沫消散的用时长度都可以事先在实验室里检测到。

其中的一种检测方式就是使用ASTM D 892或ISO DIS 6247指定的发泡石。不过,这种齿轮油的检测手段与实际运用中的情况还有差别,相较之下,更具动态表现的Flender 泡沫试验更接近于实际情况,后者尤其适合于检测现实使用中混兑油品的泡沫特征。以下是根据Flender试验,对增加的油品体积进行评估得出的数据:

油品增加的体积:

<=5%:泡沫特性:优秀

<=10%:泡沫特性:良好

<=15%:泡沫特性:勉强及格

>15% :泡沫特性:不及格

齿轮箱和轴承产商都认为齿轮齿、轴承的承载力与成反比。一般来说,使用过的油发泡趋向升高,与新油相比,它们的介介常数明显增加。

如果油品发泡趋势强,基于电导率、用于测量局部油量,油品质量和湿度的传感器就不能给出可靠的输出结果,经常发出错误警报,造成不必要的成本支出。

我们的建议:

为了防止齿轮油功能异常,尤其是在换油之后,一定要对新油和先前使用油品的起泡特性进行检测,否则随之而来的结果是泡沫太多发生溢出,造成油品丢失,机械发生干摩擦,或者传感器发出错误报警信号,让你手忙脚乱。

Flander泡沫试验的操作:

油品采样:1升

试验前把样品油放置2小时以上,把带入的空气释放掉

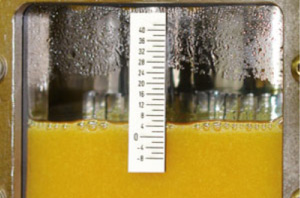

试验夹具由一个封闭的齿轮箱组成,齿轮箱上带有透明玻璃,上面标注刻度,按百分比标注读数。

一组当小相当的大齿轮,外径约54mm,模数2mm,安装在两根互相垂直的轴柄中心。

实验之前清理,做到没有残留物,不干燥。

注入待检测的油品约1000毫升,直到油面达到水平方向上齿轮的中位线,加温到25摄氏度,记录样品油的颜色和温度。

驱动齿轮5分钟,转速在1405rpm,这样做能够剧烈地搅动油液,把空气带入油里,然后就能产生泡沫。

在实验前,实验中,试验后,油品体积的变化能够直接从玻璃板上标记的百分数刻度表上读出。

不过,其它的因素在试验后也可以通过刻度读出,我们可以把表面泡沫和下层的油气乳化物或者干净油分开,每隔90分钟对泡沫层的消散时间进行记录。以这样的方法就能记录下泡沫的发展和消退的时效性特征。在夹具停止后一分钟,油品的泡沫特性就能够从实验中所表现出来的体积增加量得到评估。

广州市番禺区番禺大道555号

天安节能科技园总部中心1号楼302室

邮编:511400