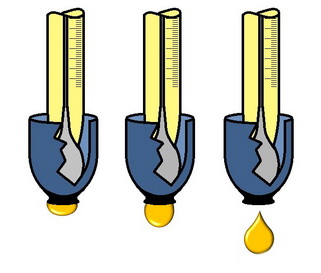

随着温度升高,润滑脂会从膏状的半固体,逐渐变成液态。测定时滴点时,润滑脂随着温度升高会逐渐变成流动液态,我们把润滑脂开始滴下第一滴油时的温度叫做滴点(dropping point),温度达到滴点时,稠化剂的胶体结构发生了变化,不能正常地吸附保持基础油。另外,滴点是润滑脂高温性能的一项重要指标,但不是唯一指标,挑选高温润滑脂不能只看滴点高。现在一些试验检测是通过轴承实验,检测的是润滑脂在接近现实使用条件下的高温性能,全面评估润滑脂在高温、现实工况下的分油、硬化、抗氧化等相关性能,润滑脂的测定方法国际上使用的是ASTM D2265(旧的标准是ASTM D566),ASTM D3336,SKF R0F+实验,DIN 51821(或FE9)实验,选购时应注意查看这些相关数据。

润滑脂的成分是基础油(约80%~97%)、稠化剂、添加剂,稠化剂的作用像海绵一样把基础油吸附保持在里面,起到润滑作用的主要是基础油。滴点表征的是稠化剂的一项高温性能,但基础油是否能经受这么高的温度却不能通过滴点说明,因此挑选高温润滑脂不但要看滴点,还应该把所有的成分在高温下的性能都考虑在内。

高温对稠化剂的影响:破坏稠化剂的胶体结构,使润滑脂软化(不能满足要求的稠度值),分油(基础油从润滑脂里面流出),基础油流失后就只省下稠化剂,所以润滑脂就变干变硬。

高温对基础油的影响:基础油在高温下会氧化加速,而氧化是油变质的主要原因,基础油的种类不同,氧化速度有区别。润滑脂里的基础油氧化后会形成酸性物质,对稠化剂的性能有不良影响,引起稠化剂软化、分油加剧,漏油。因此基础油在高温下的抗氧化能力对于高温润滑脂很重要。

高温也会破坏添加剂的性能,因此挑选一种高温润滑脂,要全面考虑所有的成分(基础油,稠化剂,添加剂)是否能经受高温,因为润滑脂是按照稠化剂类型来命名的,而稠化剂只是润滑脂性能的一部分。

滴点不等于润滑脂的最高使用温度,润滑脂允许的最高使用温度一般比滴点要低30℃~50℃。当温度达到滴点或者高于滴点使用时,润滑脂的结构已经遭到了破坏,哪怕后来温度降下来,润滑脂的性能也不会恢复。因此,任何时候,润滑脂不能高于滴点使用,哪怕只是瞬时的高温。

常见润滑脂的滴点和最高使用温度:

|

润滑脂类别 |

滴点 |

最高使用温度备注 |

|

铝基脂 |

110℃ |

高于79℃,铝基脂的稠化剂纤维发生改变,应低于这个温度使用 |

|

复合铝基脂 |

260℃以上 |

根据具体产品的滴点确定,一般在180℃以内 |

|

钙基脂 |

138℃ |

达到79℃后,钙基脂的性能不稳定,应低于这个温度使用 |

|

复合钙基脂 |

270℃ |

复合钙基脂滴点可达到270℃,如果要求长期稳定的使用效果,一般在110℃以内使用 |

|

磺酸钙润滑脂 |

260~318℃ |

耐高温 |

|

锂基脂 |

177~204℃ |

有效使用温度应控制在135℃以内 |

|

复合锂基脂 |

270℃ |

180℃~200℃ |

|

钠基脂 |

177℃ |

120℃以内 |

|

粘土脂/膨润土脂 |

260℃以上 |

可高达180~200℃左右 |

|

聚脲脂 |

243~260℃ |

177℃左右 |

|

硅润滑脂 |

260℃ |

|

结语:高温条件是润滑脂选用中的“特殊条件”,高温对润滑脂的性能是个巨大挑战。选择高温润滑脂时,千万别被包装所号称的“高滴点”给忽悠了,高滴点不等于高温润滑脂。

转载前请联系sarah.zhang@olmzhoukan.com,未经许可请勿自行转载

如果您有自己的看法和观点,或者给我们投稿,请联系 sarah.zhang@olmzhoukan.com